时间: 2024-01-12 03:05:24 | 作者: ballbet贝博

铝合金慢慢的变多的作为汽车结构件使用,但任旧存在大量的问题,同时我们也要面临材料与工艺开发的诸多挑战。带着这些话题,在由SMM网主办的“2019(第十四届)铜铝峰会-铝产业链高峰论坛暨铝行业品牌盛典”上,苏州大学研究员张海涛对于汽车轻量化、铝合金在汽车轻量化的应用等方面做出了详细解读。

2017年, 中国汽车产量为2901.5万辆,汽车销量为2887.9万辆,年产量年和销量均为世界第一。

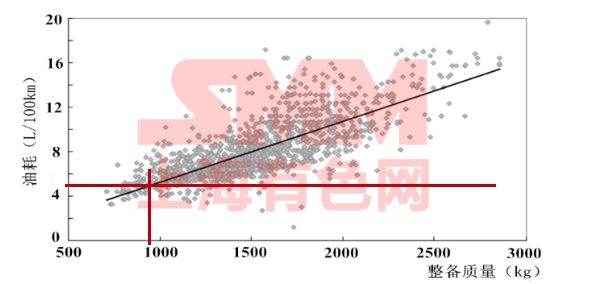

在我国汽车产业的高速持续增长同时,汽车已变成全球能源消耗和污染物排放的大多数来自。为了应对汽车产业带来的环境和能源短缺问题,各发达国家均制订了严格的法规来限制汽车燃油消耗和温室气体的排放,欧盟到2021年二氧化碳排放量须降至95g/km,美国到2025年须降至97 g/km,日本到2020年须降至122 g/km。 我国规定到2020年须降至117 g/km,同时工信部出台了《乘用车燃料消耗量限值》(GB19578-2004),规定在2020年乘用车平均油耗5L/100km。 众所周知,减少车辆的整备质量是减低油耗和减少排放最为有效的方法,据数据统计,汽车每减少100kg,节省燃油0.3~0.5L/(100 km),可减少CO2排放 8~11g/(100km) 。

工信部正式对外发布了《乘用车企业平均燃料消耗量 与新能源汽车积分并行管理办法》

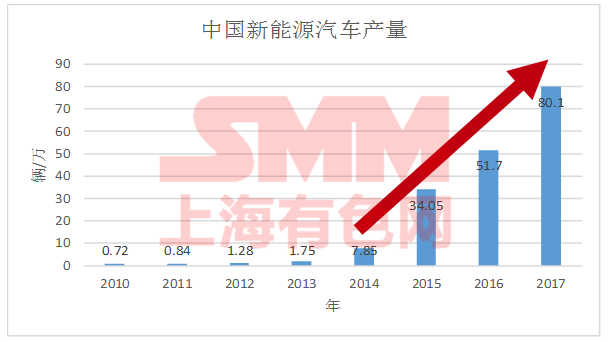

2017年全球新能源乘用车销量超100万辆,同比增长57%。其中,我国仍然是全球最大的新能源汽车市场(2017年销量达到522万辆)。 但是,新能源汽车无法远距离续航的问题成为人类选择新能源最纠结的关键。针对这一问题,未来的破局需要从两个方面来解决,第一个显而易见是电池容量的增加,第二个是降低汽车整备质量,每减少100公斤的整备质量能增加续驶里程10%,节约电池成本15%-20%。

据预测2020年国内汽车用铝量将达190kg/辆,新能源汽车可达200kg/辆。

由于铝合金挤压型材可以简单地生产出钢铁无法生产的各种复杂断面结构的型材,做为汽车轻量化的有效手段之一非常关注。挤压型材由于其重量轻,刚性好做为结构材料大范围的应用在汽车的各个部分。

1990年日本汽车制造商就在世界上 将各种挤压型材应用到汽车上,生 产出了全铝车身的NSX跑车,其中 挤压型材占用材总量的12%。随着 铝加工技术的发展,型材的高精度 3维弯曲加工技术和6xxx系合金 材料的组织控制和均一屈服强度控 制热处理技术的确立,使挤压型材 在汽车上的应用空间得到极大地扩 展。上世纪90年代末日本的本田汽 车开发的混合动力车INSIGHT,已 将挤压型材的用量从NSX的12%提 高到了30%。同时采用铝合金框架 的车体无论从减轻重量还是从刚性 都比钢制车体有很大的提高,因此 为铝合金车体在安全上提供了良好 的发展空间。

一、不增加成本为前提的新型高强韧结构用铝合金的开发思路:微合金化,热变形,热处理等;

三、新生产的基本工艺的研发:探索新工艺新方法,提升产品的成分均匀、组织致密、晶粒细化等增加强度和韧性的因素;研制新生产设备。

财经号声明:本文由入驻中金在线财经号平台的作者撰写,观点仅代表作者本人,不代表中金在线立场。仅供读者参考,并不构成投资建议。投资者据此操作,风险自担。同时提醒网友提高风险意识,请勿私下汇款给自媒体作者,避免造成金钱损失,风险自负。如有文章和图片作品版权及别的问题,请联系本站。客服咨询电线

元我已阅读《增值服务协议》确认打赏1鲜花=0.1块钱=1金币打赏无悔,概不退款举报文章问题